| El Sistema K-600 | ||

| ————————————————— | ||

| Medida Tridimensional móvil | ||

| Software de medida PowerInspect® | ||

| Software para la digitalización Surfeyor® | ||

| ————————————————— | ||

| K-CMM Medida 3D Móbil |

|

| Space®Probe |

|

| El Sistema K-600 | ||

| ————————————————— | ||

| Medida Tridimensional móvil | ||

| Software de medida PowerInspect® | ||

| Software para la digitalización Surfeyor® | ||

| ————————————————— | ||

| El Sistema K-600 | ||

| ————————————————— | ||

| Software DMM Modular | ||

| Software DMM Realtime | ||

| ————————————————— | ||

| Contacte con nosotros | ||

| Teléfono: 93 254 01 91 | ||

| Fax: 93 254 01 92 | ||

| ——————————— | ||

| ¿Necesita más información? | ||

| informacion@abrox.com | ||

| Soporte técnico: | ||

| soporte@abrox.com | ||

|

||||

|

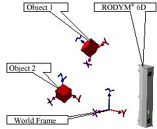

El sistema de medida K-600 DMM El sistema K-600 está basado en un conjunto de cámaras CCD que son capaces de medir en tiempo real y con gran precisión la posición X, Y y Z de unos diodos infrarrojos en función del tiempo. De esta información se puede extraer la velocidad y aceleración o cualquier otro parámetro que defina la dinámica del sistema. La aplicación está basada en 3

cámaras CCD lineales de 2048 píxeles cada una con

una frecuencia de escaneado de 3000

Hz. La alta

velocidad de lectura de las cámaras se consigue al trabajar

con sensores CCD lineales de alta resolución en lugar de los estándar

matriciales. De la medida 3D a la medida 6D Para obtener esta información se colocan al menos 3 diodos en cada objeto. Conociendo la posición 3D de cada diodo el sistema es capaz de reconstruir la posición 6D del objeto. El sistema de medida devuelve la posición 3D de los diodos en

el sistema de coordenadas de la cámara pero en muchas ocasiones

se desea esta información en el sistema de coordenadas del objeto

analizado y no respecto al intrumento de medida.. Establecer la relación entre la posición 3D de los diodos con la posición 6D del cuerpo le llamaremos identificación. Una identificación típicamente se realiza relacionando un grupo de puntos nominales con otro grupo de puntos medidos con un palpador manual, la Space®Probe. Identificación de la referencia del sistema de coordenadas Esta relación se puede calcular relacionando uno puntos nominales expresados en el sistema referencia del objeto a estudio con unos puntos medidos con el sistema K-600 Esta medida se realiza con la Space®Probe, un palpador de medida manual compuesto por un grupo de diodos infrarrojos y una sonda de medida. Con este sistema se pueden realizar medidas 3D como si se tratara de una medidora tridimensional convencional. La relación que hay entre los puntos nominales y los reales medidos permiten al software desarrollado por Krypton conocer la posición de la cámara respecto a la carrocería o el banco de pruebas. Identificación de cada cuerpor rígido individual Usando técnicas similares se puede encontrar la relación entre los diodos colocados sobre cada elemento a controlar y el sistema de coordenadas de la carrocería o el banco de pruebas. Sincronizando las medidas Puesto que todas las cámaras operan independientemente es esencial sincronizarlas, especialmente si en el test se miden otras magnitudes (como por ejemplo fuerza) La sincronización se realizar a dos niveles usando disparadores TTL. El disparador de inicio, que inicia las medidas, y el reloj que especifica cuando se debe tomar una medida se pueden controlar por una señal externa TTL. Con esta configuración no sólo se garantiza que los datos de todas las cámaras se toman de forma sincrónica sino que ofrece la ventaja de poder relacionar estas medidas con otros datos observados con otros instrumentos teniendo así un grupo de instrumentos trabajando de forma cooperativa. También se pueden implementar hasta 64 canales analógicos para las señales de entrada procedentes de otros sistemas de medida. Resultados finales El resultado de la medida es un grupo de datos con 3 grados de libertad en función del tiempo que corresponden a la posición de los leds infrarrojos. Usando ña identificación que hemos realizado antes de la medida se puede calcular la posición con 6 grados de libertad de cada objeto respecto al sistema de coordenadas que hayamos elegido. Con esta información en función del tiempo es sencillo obtener los datos deseados (velocidad lineal, velocidad angular, aceleración con 6 grados de libertad...)

|

|||

|

Test

dinámico en automoción

|

||||

|

NUEVO

Software DMM Modular

|

||||

|

||||

|

Space®Probe

|

||||

|

||||

|

Medidas

relativas 6D

|

||||

|

||||

|

Imagen

del software DMM

|

||||

|

@ Correo

Electrónico /

Teléfono. 93

254 01 91 /

Fax. 93 254 01 92

|

||||